Contrôle qualité : L’inspection visuel des composants à G 4 SOURCING

20 Novembre 2023

Le contrôle d’entrée est une étape très importante dans notre métier. Après avoir consulté nos divers fournisseurs, il faut nous assurer que les composants que nous recevons correspondent bien à la référence que nous avons commandée pour notre client.

L’emballage et le conditionnement doivent correspondre aux spécificités de la référence reçue. Pour rendre l’explication plus simple, nous prendrons quelques exemples afin d’illustrer ce que nous attendons d’un fournisseur et ce que nous rejetons.

Contrôle qualité

Le respect des normes ESD (Electrostatic discharge)

Le respect des niveaux MSL (Moisture Sensitive Level)

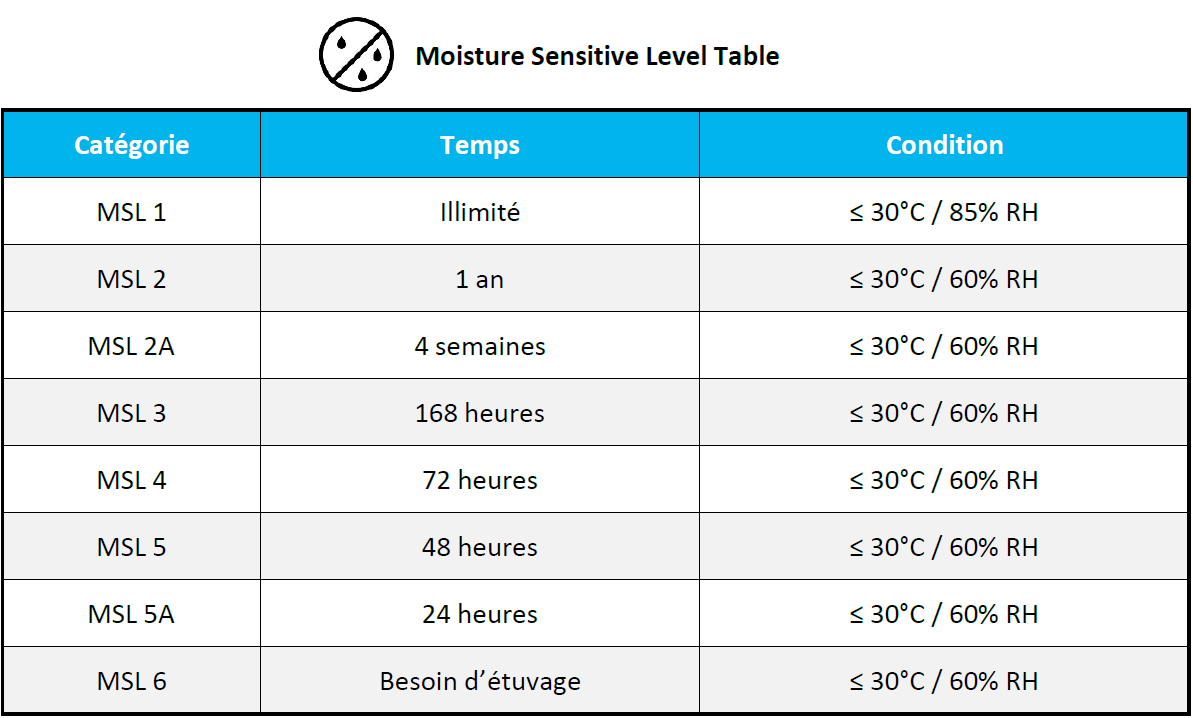

Certains composants sont sensibles à l’humidité. En effet, pour empêcher l’oxydation des pattes (pour les LED) ou le délaminage (pour les BgA) lors du passage au four à fusion, il est important de conserver ces composants dans un emballage ESD hermétique avec sachet dessicant pour préserver leurs qualités et leurs performances.

On distingue plusieurs catégories de sensibilité des composants allant de MSL 1 à MSL 6. Vous trouverez plus communément des composants se trouvant entre le niveau 1 et 3 (voire 4 mais un peu plus rare). Les catégories 5 et 6 sont des composants hautement sensibles réservés souvent pour une utilisation dédiée à des équipements pour l’aérospatial.

Ci-dessous vous trouverez un tableau regroupant ces catégories avec la durée pendant laquelle les composants peuvent rester à l’air libre sans pour autant devoir les étuver.

Remarque : Nous conseillons d’étuver vos composants dont le niveau MSL est supérieur ou égal à 2 pour limiter tout risque de défaillance. L’étuvage est encore plus nécessaire lorsque les produits sont de dates codes anciens.

Contrôle Qualité : Inspection visuel du composant

Nous inspectons scrupuleusement toutes les pièces que nous recevons. Pattes tordues, oxydation, mauvaise référence, mauvais conditionnement, sens du marquage, correspondance avec la fiche technique du produit… Si un doute persiste nous procédons à une analyse plus poussée en laboratoire (solution acétone, rayons X…), afin de garantir que les pièces soient authentiques.

En effet, bien que très rare aujourd’hui, il existe encore des contrefaçons. La présence d’étiquette d’origine du fabricant est toujours rassurante et quand nous le pouvons, nous mettons une copie de celle-ci lors de la livraison de vos composants.

Contrôle Qualité : Exemple de composant conforme

C’est l’exemple parfait.

Un emballage d’origine non ouvert avec :

- Étiquette d’origine incluant le numéro de lot

- Quantité

- Date code

- Pays d’origine

Les pièces ont été réceptionnées avec un emballage ESD ainsi que l’étiquette du distributeur.

✅ Emballage ESD

✅ Etiquette du fabricant (ou photocopie)

✅ La bande est intacte et ne présente aucune altération

✅ Marquage du composant correspondant à la fiche technique

Contrôle Qualité : Exemples de composants non-conformes

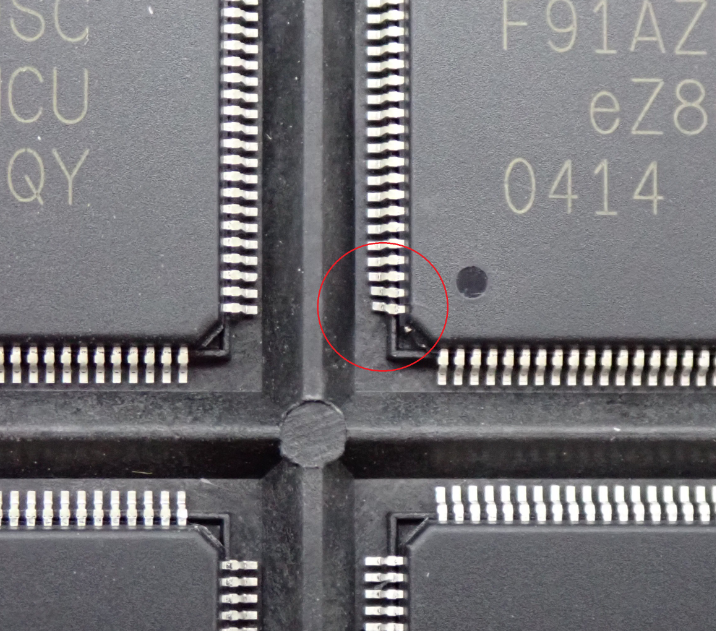

Les composants sont MSL 3.

Les composants sont certes dans un emballage ESD mais l’emballage doit être opaque/métallisé (ESD shield bag).

Il n’y a pas de dessiccant dans l’emballage.

On remarque aussi que les plateaux n’ont pas été cerclés. Il y a un risque de mauvaise manipulation et donc que les pattes soient tordues.

Après ouverture de l’emballage, nous observons quelques pliures sur certaines pattes de plusieurs composants.

Les photos seront envoyées au fournisseur afin d’appuyer notre demande de RMA (Return of Material Authorization).

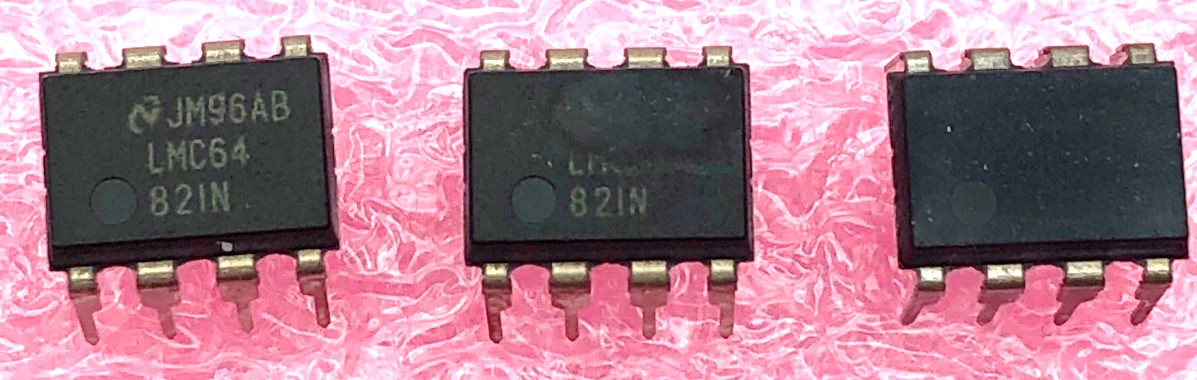

Sur cette photo, nous avons procédé au test de l’acétone.

Le marquage sur des pièces authentiques devrait être permanent. Or, il s’efface. Les composants sont donc des contrefaçons.

RMA demandé au fournisseur

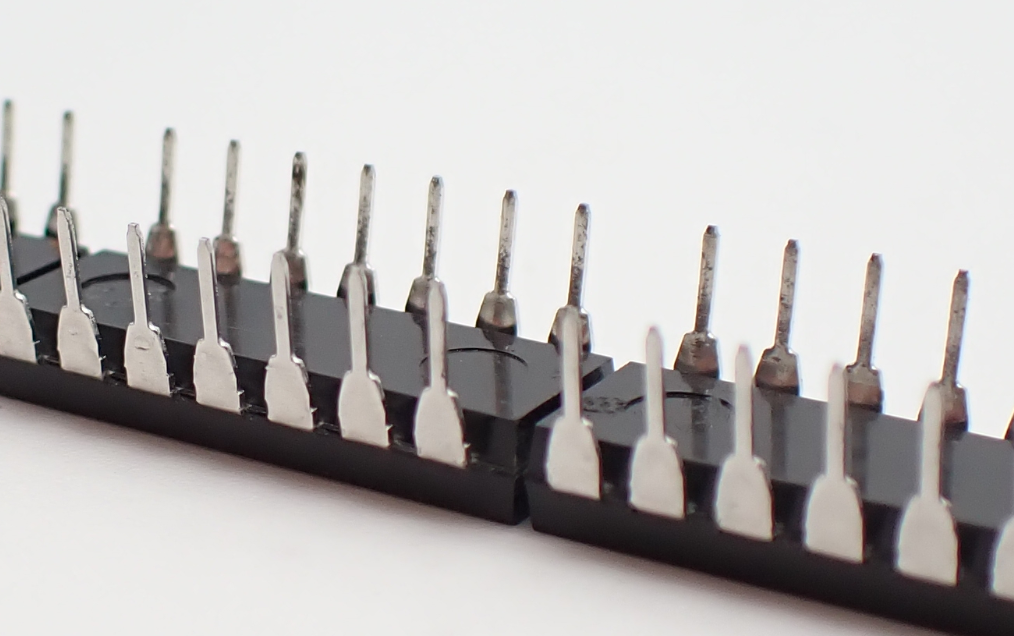

Présence d’oxydation sur la partie intérieure du composant DIP.

RMA demandé au fournisseur.

Présence de pliure à différents niveaux de la bande. La bande ou les composants à l’intérieur peuvent être endommagés.

La bande a aussi été enroulée dans le mauvais sens rendant encore plus fragile le film transparent collé à la bande.

RMA demandé au fournisseur.

Contrôle Qualité : Exemples de composants acceptables

Dans l’idéal, un numéro de lot est préférable afin de garder la traçabilité.

Pour des raisons légales, certaines étiquettes arrivent gommées ou biffées. Pour certains clients cela peut poser problème mais les pièces sont fonctionnelles et authentiques.

Elles ne seront donc pas un problème pour l’assemblage. De plus, le numéro de lot se retrouve souvent sur le marquage du composant.

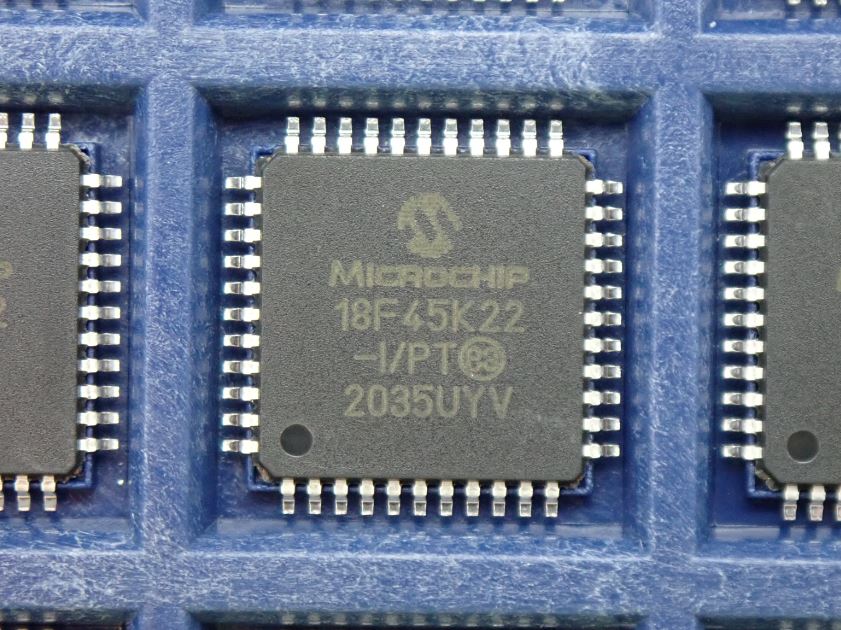

Malgré l’absence de l’étiquette d’origine de la référence, le marquage sur la pièce nous indique toutes les informations nécessaires à son référencement dans notre système.

Fabricant : Microchip

Réf. fabricant : PIC18F45K22-I/PT

Date Code : 2020/35

COO : Thaïlande (vu au dos du composant)

Les pattes du composant ne présentent pas de trace d’oxydation ni de pliure. Selon la fiche technique, ce composant n’est pas MSL 3 car il provient de l’usine Microchip en Thaïlande. Les composants sont acceptables.

News & Blog

Découvrez nos dernières actualités

J2 Sourcing renforce sa position en France avec l’acquisition de G4 Sourcing

Communiqué de presseJ2 Sourcing renforce sa position en France avec l’acquisition de G4 SourcingMontpellier/Malmö, 9...

Notre Gestion des Exportations et des ECCNs

ECCN : Nous mettons à jour nos procédures de conformités aux réglementations internationales08 Décembre 2023Le...

G 4 SOURCING Sponsorise le pilote Randy de PUNIET

G 4 SOURCING sponsor officiel du pilote de moto Randy De Puniet pour l'ECW 202310 Janvier 2023Nous sommes ravis...